基于泓格I-7000模塊的玻璃制品生產線模糊控制系統

2003/1/2 0:08:00

1、引言 唐山玻璃集團某玻璃制品生產線主要由煤氣站﹑熔窯﹑退火窯三個子系統組成。煤氣站子系統中,以煤為原料,以蒸汽為氣化劑,在煤氣發生爐中進行化學反應,產生煤氣。熔窯子系統利用煤氣站產生的煤氣,與空氣混合后,在熔窯內進行充分燃燒,將玻璃原料加熱融化,產生的玻璃原液經供料道送至玻璃制品機,進行玻璃制品半成品的生產。退火窯子系統則實現半成品的高溫燒成去應力和冷。 由于歷史原因,整條生產線的自動控制水平比較低,基本上由現場工人根據儀表顯示進行手動操作,以實現加氣﹑送風﹑溫度調節和窯壓調節等功能。手動控制不僅效果差﹑原材料能源浪費大,而且經常由于三個子系統之間不能協調工作而出現停窯等生產事故,因此實現生產線的自動控制顯得尤為重要。 整條生產線檢測控制點多﹑現場環境惡劣﹑物理距離遠,并且要求控制系統可靠性高﹑安全性好﹑維修簡單﹑價格低廉。經過仔細考察比較,系統最終選用了I-7000系列遠程數據采集模塊,在此基礎上設計實現了生產線的監測控制系統。 2、系統的硬件結構 根據生產線的實際情況,結合當前工業控制技術的發展方向,控制系統采用了工業控制計算機與分布式I/O模塊相結合的方式。上位機采用了RACK600工業控制計算機。考慮I-7000模塊種類多﹑可靠性高﹑抗干擾能力強﹑價格低廉等,系統采用了I-7000模塊作為分布式I/O模塊。為確保生產線的安全可靠,系統采用了上位機雙機冗余的方式,主機和從機可自動無擾切換。在系統檢修或故障時,可通過轉換開關,將系統切換為原手動控制,保證了生產過程的可靠性。 系統硬件物理上可分為兩部分:一部分放置在煤氣站控制室,負責煤氣站子系統的信號采集與輸出,其余部分(包括上位機)放置在熔窯控制室(作為中央控制室),負責熔窯和退火窯子系統的信號采集和輸出。所有信號經RS485網絡匯總到上位機,以實現整條生產線的監測與控制,具體描述如下。 2.1煤氣站子系統 煤氣站子系統有8路4-20ma壓力輸入信號﹑4路溫度輸入信號﹑4路開關量報警輸出信號﹑3路4-20ma電流輸出信號,采用I-7017﹑7018﹑7042﹑7024模塊各一塊。 I-7017為8信道仿真量輸入模塊,最大輸入量程為±10V。在7017的每一通道并聯一250Ω3 的精密電阻,可將8路4-20ma電流信號轉化為1-5V電壓信號,作為現場壓力信號,送入控制系統。 I-7018為8路熱電偶輸入模塊,可直接采集熱電偶信號。煤氣站的4路溫度信號均為K型,共享一塊7018。 I-7042為13路隔離型集電極開路輸出模塊,配合RM104功率繼電器板可實現繼電器輸出功能。系統設有一次風壓﹑煤氣溫度等超限報警。報警時,7042控制RM104驅動現場的24V報警指示燈亮,同時報警電鈴。 I-7024為4信道仿真輸出模塊,可輸出標準的電壓和電流信號。煤氣站的一次風機采用變頻器控制,2路蒸汽采用電動調節閥控制,3路控制信號均為4-20ma標準電流信號,共享一塊7024。 2.2熔窯子系統 熔窯子系統有16路溫度輸入信號﹑6路數字輸入信號﹑3路4-20ma壓力輸入信號﹑4路繼電器輸出信號﹑2路4-20ma電流輸出信號﹑1路0-1V液位輸入信號。共享4塊I-7018﹑1塊7024﹑1塊7042﹑1塊7052和1塊7017。 16路溫度信號有6路K型熱電偶,4路S型熱電偶,4路J型熱電偶和兩路S型熱電偶,分別用4塊7018實現溫度信號的采集。 4路壓力信號為4-20ma標準電流信號,經250Ω精密電阻轉換為1-5V電壓信號,由7017實現壓力信號的采集。7017模塊同時完成液位信號的采集。 4路繼電器輸出信號為空氣和煤氣換向輸出信號,由I-7042驅動RM104完成。 I-7050為7路數字輸入模塊。現場的6路換向到位信號經繼電器隔離后,轉換為干接信號,由7050實現換向到位信號采集。 二次風機采用變頻器控制,控制信號為4-20ma電流信號,煙囪吸力調節控制信號也是4-20ma電流信號,2路信號輸出由一塊7024來實現。 2.3退火窯子系統 退火窯為單獨的子系統,根據廠家要求,暫不做控制。 3、系統的軟件原理 系統上位機采用Windows NT 4.0 作為操作系統,Intellution公司的FIX軟件作為工業測控軟件平臺,Visual C 5.0和Visual Basic 5.0作為編程語言。在控制算法上,采用了軟嵌入式自學習多變量模糊控制器(MF控制器)。 3.1系統控制原理 煤氣站到熔窯,系統最終的控制目標是:熔窯溫度TR保持在1500±5℃,窯壓PR保持在15±1Pa。,熔窯溫度TR通過調節煤氣站的煤氣出口壓力PM來實現,同時TR受PR的影。PM是通過調節煤氣發生的風量來實現控制的,而風量的變化,必然會引起煤氣站混合氣溫度的變化。為保證煤氣發生中的化學反應充分,混合氣溫度必須穩定在60±1℃,因此又必須對一次風和蒸汽進行控制。窯壓PR除受上述因素影以外,還受煙囪吸力的影響。可見,系統是一個串級多變量非線形大慣性系統。 為解此復雜的控制,系統核心采用了軟嵌入式自學習多變量模糊控制器。此控制器是在國家自然科學基金的支持下,融合了模糊進化神經網絡﹑智能建模﹑模糊穴映射等智能控制技術而形成的,并且在陶瓷行業中得到了大量應用。將其應用于此控制系統,實踐證明也是成功的。 3.2系統軟件功能 根據玻璃制品生產線的實際情況,結合工廠的要求,系統主要設計并實現以下功能: 關鍵的溫度和壓力控制:在煤氣站子系統中,通過控制一次風和蒸汽,實現了混合氣溫度穩定(60±1℃),煤氣出口壓力滿足了熔窯子系統燃燒的需要。在熔窯子系統中,實現了熔窯溫度(1500±5℃)和窯壓(15±1Pa)的穩定控制。 生產線概貌顯示:概貌圖是現場工人操作的主要界面,實現了全部數據的實時監測與報警,并可直接進行工藝參數的設定等。 實時數據曲線顯示:實時趨勢圖將有關的數據以曲線和數據形式進行實時動態顯示,并支持實時打印功能。 歷史數據顯示:可根據實際需要,以曲線或數據形式,顯示過去幾個月的關鍵歷史數據,時間可精確到秒級。 手動/自動切換:系統提供了手動/自動轉換軟開關,可在上位機上實現計算機全自動控制或現場工人利用計算機實現半自動控制。 煤氣和空氣的換向:可根據時間和溫差實現全自動換向,也可在特殊情下實現半自動或全手動換向。 事件報警:根據現場要求可事先定義報警事件,當滿足條件時,系統將事件記錄下來,同時發出光報警。本系統主要定義了溫度和壓力的超限報警。 非法操作記錄:系統要求現場工人嚴格按照工藝及操作規程進行操作,所有違反規定的事件,比如夜班休息不加煤﹑非法入侵計算機系統等,都會形成事件記錄。 報表打印:可對所有數據進行日報表定時打印,可隨時對當前數據進行報表打印,也可對歷史數據進行報表打印。 權限管理:系統根據需要,賦予相關人員不同的操作權限,要求操作者按照自己的姓名登錄。最高權限為管理員,最低為操作者。 幫助:以簡單的畫面形式幫助現場工人使用該系統。 4、結束語 系統安裝使用后,經過幾個月的運行,證明了整個系統工作穩定﹑可靠﹑安全,降低了工人勞動強度,提高了行業技術人員素質,延長了生產線使用壽命,節約了能源與原材料消耗,提高了企業產品的競爭力,完全達到了預期的設計目標,實現了較好的經濟效益與社會效益。

提交

查看更多評論

其他資訊

【新品發布】泓格單相智能電表:PM-311x-240P 系列

泓格在泰國棕櫚油制造廠的智能制造解決方案

泓格設備聯網解決方案在無人商店的應用

泓格環境及能源監控解決方案在信息機房的應用

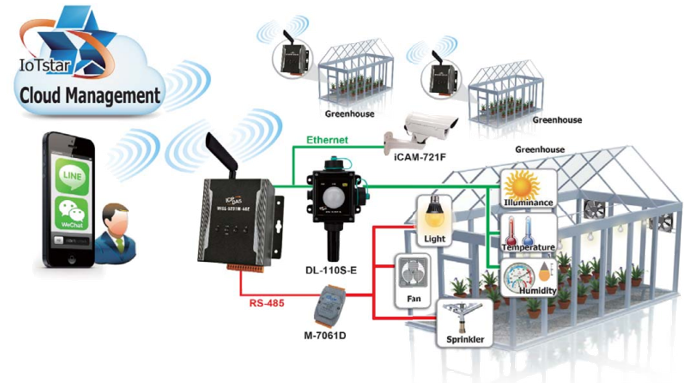

泓格遠程照度溫度濕度和露點數據記錄模塊新品發布:DL-110S-E / DL-110S-E-W

投訴建議

投訴建議